Our tool for managing your permission to our use of cookies is temporarily offline. Therefore some functionality is missing.

BMW EN ROUTE VERS UN AVENIR DURABLE.

DÉCOUVREZ COMMENT BMW GROUP S'ENGAGE POUR UNE MOBILITÉ PLUS DURABLE.

-

1. MOBILITÉ ÉLECTRIFIÉE.

BMW Group avait déjà mis sur la route plus de 1 000 000 véhicules électrifiés en 2021.

-

2. RECYCLAGE DE BATTERIE.

90 % des matériaux de la batterie haute tension d’un véhicule électrifié de BMW Group sont recyclables.

-

3. INCLUSIVITÉ.

6,5 % des personnes qui travaillent au sein BMW Group présentent un handicap, car la passion ne fait pas de différences.

-

4. APPROCHE CIRCULAIRE.

60 kg de plastiques recyclés sont installés en moyenne dans un nouveau véhicule du BMW Group, ce qui représente jusqu’à 20 % de la part de plastique dans le véhicule.

-

5. VALORISATION DES DÉCHETS.

99 % des déchets générés par notre production interne mondiale de 2,5 millions de véhicules annuels de 2021 sont recyclés (93,4 %) ou valorisés (par exemple de façon thermiques) (5,8 %).

-

6. MESURES D’ÉCONOMIE D’ÉLECTRICITÉ.

Depuis 2018, BMW Group économise 130 millions de kWh d’électricité dans 16 usines par an grâce au passage à l’éclairage LED.

-

7. DIVERSITÉ.

120 000 collègues de 113 pays travaillent au sein de BMW Group – la diversité est un de nos plus grands facteurs de réussite.

-

8. ÉMISSIONS DE CO2 RÉDUITES.

Une économie de 78,1 % des émissions de CO2 générées par la production de chaque véhicule de BMW Group a été réalisée entre 2006 et 2022.

VÉHICULES & MATÉRIAUX.

NOTRE CHEMIN VERS PLUS DE DURABILITÉ AVEC L'EXEMPLE DE LA NOUVELLE BMW iX.

Découvrez à quel point la BMW iX combine à la perfection l’innovation avec le luxe.

PLAISIR DE CONDUIRE EN VERSION ÉLECTRIQUE DANS SA FORME LA PLUS DURABLE.

MATÉRIAUX RECYCLÉS.

Filets de pêche.

Les revêtements de sol de la BMW iX et de la nouvelle BMW X1 sont fabriqués à partir d’un fil synthétique constitué de filets de pêche usagés, de revêtements de sol et de déchets résiduels issus de la production de plastique. Dans le cadre d'un nouveau procédé de recyclage totalement exclusif, les filets de pêche et cordages seront transformés en une matière synthétique recyclée de haute qualité qui sera utilisée dans la nouvelle classe à partir de 2025. Les éléments d’habillage utilisés à l’intérieur et à l’extérieur génèrent une réduction de 25 % des émissions de CO2 par rapport aux composants traditionnels.

Plastique recyclé.

Les matériaux recyclés sont utilisés dans de nombreux composants d’une BMW. Par exemple, les guides des pare-chocs, la sous-structure des contre-portes, le cache de l'auvent et le cadre du bouclier avant de la BMW iX sont composés à 100 % de plastique recyclé.

Fibres de cactus.

BMW Group développe des surfaces réalisées à base de bioproduits innovants en collaboration avec des start-ups. Par exemple, le nouveau DeserttexTM se compose de fibres de cactus pulvérisées et d'une matrice de polyuréthane biosourcée. Ainsi, on combine l'abandon des matières premières animales à une réduction significative du CO2.

PEINTURE PLUS DURABLE COMPOSÉE DE BIOMASSE.

Les ateliers de peinture des usines européennes BMW Group utilisent des peintures mattes non fabriquées à partir de pétrole, mais à partir de matières premières renouvelables comme les biodéchets. Les usines BMW Group de Rosslyn et de Leipzig utilisent en outre une peinture anticorrosion produite de manière durable. Les économies de CO2 mesurées dans le processus certifié TÜV représentent plus de 15 000 tonnes de CO2 entre 2022 et 2030.

QUESTIONS FRÉQUENTES SUR LES VÉHICULES & LES MATÉRIAUX.

-

À quel point les véhicules électriques sont-ils durables ?

Le bilan CO2 de la BMW iX3 tout électrique, par exemple, est inférieur de 30 % par rapport celui de la BMW X3 sDrive20d comme véhicule de référence avec un courant moyen européen (sur la base d'une consommation conforme au cycle légal WLTP). Si la batterie est chargée exclusivement avec de l’électricité produite à partir d’énergies renouvelables, les émissions de CO2 sont même réduites d’environ 60 %.

-

Combien de temps dure la batterie d'un véhicule électrique ?

BMW Group possède l'expérience de plus d'un million de modèles électrifiés au cours des 10 dernières années. C’est pourquoi lors de l’achat d’un véhicule BMW Hybride Rechargeable ou BMW 100% électrique vous bénéficiez d’une garantie étendue pour la batterie haute tension avec un kilométrage maximal de 160 000 km.

Rendez-vous sur pour en savoir plus sur la technologie électrique et les batteries.

-

Quels sont les composants de la batterie d’un véhicule électrique ?

Une batterie lithium-ion se compose de quatre composants : cathode, anode, séparateur et électrolyte. Les quantités exactes et la qualité des composants sont essentiels à la qualité de la batterie, mais aussi la manière dont les différents composants sont assemblés et transformés.

-

Quels matériaux innovants sont utilisés dans les véhicules de BMW ?

Grâce à l'utilisation de matières premières renouvelables et de fibres naturelles, de matériaux en plastique recyclé, d’alternatives en cuir végétal ainsi qu'à des textiles recyclés, BMW Group souhaite sensibiliser les consommateurs aux matériaux durables et offrir une vue transparente de sa démarche circulaire vers un avenir durable.

Du point de vue de BMW Group, seule une approche globale dans la gestion des matériaux anciens et neufs peut réduire durablement les émissions de CO2. C'est la raison pour laquelle BMW Group encourage non seulement la construction d'un marché de matériaux secondaires, mais intensifie également la collaboration avec des start-up innovantes dans le domaine des matériaux d'avant-garde.

-

Que fait BMW pour le recyclage des batteries de voitures électriques ?

Pour BMW Group, « Design for Recycling » signifie que la valorisation écologique est à la base de toute réflexion dès le développement et la production d’un nouveau véhicule BMW. Cela comprend également les batteries haute tension usagées des véhicules électriques. Outre une deuxième utilisation comme stockage d'électricité stationnaire pour stabiliser le réseau électrique public, BMW Group et différents partenaires favorisent également le recyclage et l'établissement de circuits fermés de matières recyclables (circularité) pour les cellules de batterie.

En savoir plus sur le recyclage chez BMW :

CIRCULARITÉ ET RESSOURCES.

DÉCOUVREZ LE POUVOIR DE LA CIRCULARITÉ

NOTRE VISION : NOUS CONSTRUISONS LES VOITURES DE DEMAIN AVEC LES VOITURES D’AUJOURD’HUI.

La gestion responsable des ressources joue un rôle central pour BMW Group. Nous souhaitons continuer à exploiter les matières premières selon nos 4 principes d’économie circulaire :

RE:THINK – Tout ce que nous faisons est axé sur l'économie circulaire

RE:DUCE – Faire plus avec moins partout où nous le pouvons

RE:USE – Prolonger le cycle de vie de chaque produit

RE:CYCLE – Réutiliser les ressources le plus longtemps possible

LES 4 PHASES DANS LA VIE D'UNE CELLULE DE BATTERIE.

Conception.

Au centre de compétences spécialisé dans les cellules de batterie de Munich, BMW Group explore la composition chimique idéale pour les cellules d'une batterie lithium-ion. Pour cela, les composants cathode, anode, séparateur et électrolyte sont soumis à un processus de développement complexe.

Montage dans le véhicule.

Les véhicules électriques possèdent déjà plus de 600 km d'autonomie avec une batterie chargée, et cette tendance est à la hausse. L’expérience montre que les véhicules électriques peuvent atteindre le même kilométrage que les véhicules conventionnels sans qu’il soit nécessaire de remplacer la batterie haute tension.

Second Life.

Après une utilisation intensive de la batterie lithium-ion dans le véhicule, il est possible de l’utiliser encore pendant de nombreuses années, par exemple comme élément de stockage stationnaire dans les fermes de batteries avant le passage au processus de recyclage.

Recyclage.

Les matières premières des cellules de batterie peuvent être remanufacturées. Dans le centre de compétences spécialisé dans les cellules de batterie, BMW Group développe l’utilisation de matières premières secondaires dans la conception des prochaines cellules de batterie. Ainsi se termine le cycle de vie de la cellule de batterie avant de pouvoir recommencer.

VENT, SOLEIL ET TECHNOLOGIES INNOVANTES.

DEUX USINES. DEUX EXEMPLES.

Énergie éolienne.

Les quatre éoliennes situées sur le site de l'usine BMW Group de Leipzig peuvent atteindre une puissance nominale de 2,5 MW chacune. Elles couvrent environ un huitième de l’énergie électrique nécessaire à l’usine. Une ferme de stockage intelligente, qui regroupe jusqu'à 700 batteries de BMW i3, stocke l'énergie excédentaire des quatre éoliennes en période de suralimentation et redistribue l'électricité au réseau quand il n’y a pas de vent.

Photovoltaïque.

L’installation solaire de l’usine BMW Brilliance Automotive Ltd. de Dadong (Shenyang) pourra produire plus de 21 MWh d’électricité renouvelable en 2022. Pour ce faire, sa surface a été augmentée de 110 000 m2 à 290 000 m2, soit environ 15 terrains de football.

QUESTIONS FRÉQUENTES SUR LA CIRCULARITÉ ET LES RESSOURCES.

-

Que signifie économie circulaire ?

L'économie circulaire, également appelée circularité, désigne le principe selon lequel les produits servent, après utilisation, de matières premières pour de nouveaux produits ou matériaux.

-

Pourquoi l'économie circulaire est-elle importante ?

Protéger et préserver l’environnement, utiliser plusieurs fois les ressources précieuses et faire en sorte qu’il y ait moins de déchets, voilà l’objectif poursuivi par BMW Group avec ses quatre principes d’économie circulaire. En outre, l'utilisation de matériaux secondaires permet d'économiser du CO2 (ex. aluminium). L'innovation est la clé de l’économie circulaire.

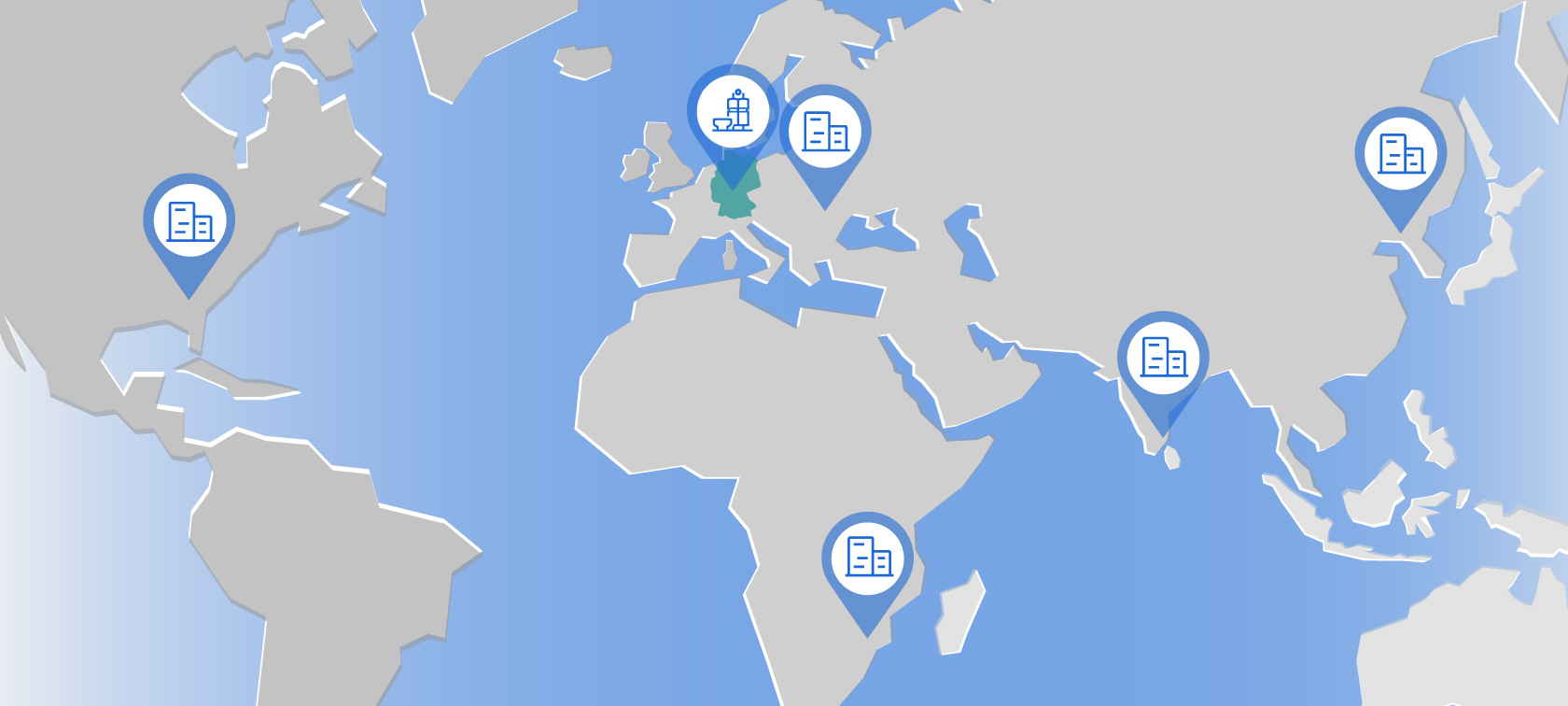

PRODUCTION & CHAÎNE LOGISTIQUE

MESURES POUR PLUS DE DURABILITÉ DANS LES SITES DE PRODUCTION BMW.

BMW Group se distingue par ses engagements pour la durabilité et la proximité avec ses clients. C’est pourquoi nous produisons directement sur place partout dans le monde, en respectant des normes de qualité et de sécurité uniformes.

ALLEMAGNE.

Munich : Grâce à un système d'osmose inverse, les eaux usées provenant de la peinture par immersion cathodique – sorte de couche primaire pour véhicules – sont traitées et réutilisées dans la même étape du processus. Au total, la consommation annuelle d'eau douce diminue ainsi de plus de six millions de litres. Le toit vert de l'atelier de peinture, avec sa surface d'environ 10 000 m2, améliore non seulement l'isolation, mais aussi la qualité de l'air sur place.

Dingolfing : Grâce à une installation de cogénération, l'usine BMW Group de Dingolfing produit près de la moitié de ses besoins en électricité. Pour ce qui est de l’approvisionnement externe, 100 % d'électricité verte est utilisée, y compris l'électricité verte directement liée aux centrales hydroélectriques locales. L’usine couvre plus de 40 % des besoins en eau via ses propres puits, préservant ainsi les réserves d’eau potable de la région.

Leipzig : une exploitation de stockage intelligente stocke l'énergie excédentaire des quatre éoliennes en période de suralimentation et redistribue de l'électricité au réseau en cas d'absence de vent.

DADONG (CHINE).

Outre le système solaire d’environ 110 000 m2, l’usine BMW Brilliance Automotive Ltd. de Dadong (Shenyang) sépare l’aluminium et la ferraille d’acier et ne consomme pas d’eau pure lors du processus de peinture. La gare interne de l’usine permet également de transporter en tout ou en partie 80 % des véhicules finis vers leur destination.

ROSSLYN (AFRIQUE DU SUD).

L'usine BMW Group de Rosslyn tire son électricité d'une usine de biogaz située à environ 100 km, qui est couplée à une grande ferme bovine. Le fumier des quelque 30 000 animaux couvre jusqu'à 30 % des besoins en électricité de l’usine. L’atelier de peinture utilise également, comme à Leipzig, une peinture anticorrosion produite de manière durable, ce qui permet d’économiser 40 % de CO2 par rapport à la peinture à base de ressources fossiles.

-

1. SPARTANBURG (USA).

L'usine BMW Group de Spartanburg utilise le gaz méthane de la décharge voisine pour couvrir jusqu'à 25 % de ses propres besoins en énergie grâce à une centrale de cogénération. 400 panneaux solaires produisent chaque année 135 MWh d’électricité verte.

-

2. ALLEMAGNE.

Munich : Grâce à un système d'osmose inverse, les eaux usées provenant de la peinture par immersion cathodique – sorte de couche primaire pour véhicules – sont traitées et réutilisées dans la même étape du processus. Au total, la consommation annuelle d'eau douce diminue ainsi de plus de six millions de litres. Le toit vert de l'atelier de peinture, avec sa surface d'environ 10 000 m2, améliore non seulement l'isolation, mais aussi la qualité de l'air sur place.

Dingolfing : Grâce à une installation de cogénération, l'usine BMW Group de Dingolfing produit près de la moitié de ses besoins en électricité. Pour ce qui est de l’approvisionnement externe, 100 % d'électricité verte est utilisée, y compris l'électricité verte directement liée aux centrales hydroélectriques locales. L’usine couvre plus de 40 % des besoins en eau via ses propres puits, préservant ainsi les réserves d’eau potable de la région.

Leipzig : une exploitation de stockage intelligente stocke l'énergie excédentaire des quatre éoliennes en période de suralimentation et redistribue de l'électricité au réseau en cas d'absence de vent.

-

3. DEBRECEN (HONGRIE).

La nouvelle usine BMW Group de Debrecen est la première usine automobile au monde à renoncer totalement à l'utilisation d'énergies fossiles lors de la production automobile.

-

4. DADONG (CHINE).

Outre le système solaire d’environ 110 000 m2, l’usine BMW Brilliance Automotive Ltd. de Dadong (Shenyang) sépare l’aluminium et la ferraille d’acier et ne consomme pas d’eau pure lors du processus de peinture. La gare interne de l’usine permet également de transporter en tout ou en partie 80 % des véhicules finis vers leur destination.

-

5. CHENNAI (INDE).

L’usine BMW Group de Chennai a absorbé en 2021 environ 13 millions de litres d’eau pluviale, couvrant environ 90 % des besoins annuels en eau. L’installation solaire de l’usine fournit quant à elle plus de 60 % des besoins énergétiques nécessaires.

-

6. ROSSLYN (AFRIQUE DU SUD).

L'usine BMW Group de Rosslyn tire son électricité d'une usine de biogaz située à environ 100 km, qui est couplée à une grande ferme bovine. Le fumier des quelque 30 000 animaux couvre jusqu'à 30 % des besoins en électricité de l’usine. L’atelier de peinture utilise également, comme à Leipzig, une peinture anticorrosion produite de manière durable, ce qui permet d’économiser 40 % de CO2 par rapport à la peinture à base de ressources fossiles.

BMW PREND SES RESPONSABILITÉS.

Chez BMW, la durabilité a plusieurs facettes : du contrôle de nos chaînes d’approvisionnement au soutien de programmes externes, nous mettons tout en œuvre pour réduire au maximum notre empreinte environnementale.

Programmes de développement durable.

Le BMW Group est le premier constructeur automobile allemand à adhérer à la « Business Ambition for 1,5 °C ». Cela inclut notre engagement en faveur de la neutralité carbone tout au long de la chaîne de valeur d'ici 2050. Cela fait automatiquement de nous un membre du programme « Race to Zero » de l’ONU. Cette adhésion de longue date au « United Nations Environmental Program » montre également à quel point BMW Group prend la durabilité au sérieux.

Cobalt for Development.

BMW Group a pour ambition que l’extraction et la transformation du cobalt soient conformes à ses normes de travail en vigueur au niveau international en ce qui concerne la durabilité. En 2018, BMW Group a lancé avec d'autres partenaires l'initiative intersectorielle Cobalt for Development afin d'améliorer les conditions de travail et de vie des travailleurs de la petite exploitation de cobalt en République Démocratique du Congo.

Gestion de la chaîne d’approvisionnement et logistique.

Un processus en plusieurs étapes établit notre responsabilité vis-à-vis du réseau de fournisseurs dans tous les domaines pertinents du BMW Group. Nous avons intégré des exigences en matière de normes sociales et environnementales, entre autres dans le domaine de l'utilisation de l'énergie, de la logistique et du développement des composants, mais aussi dans le processus d'attribution comme critère de décision et dans le développement des fournisseurs. Pour mettre en œuvre ces normes environnementales et sociales, nous avons co-créé la Responsible Supply Chain Initiative (RSCI) et nous misons déjà sur les camions électriques dans l’approvisionnement des usines et soutenons les initiatives visant à rendre le transport maritime de véhicules moins polluant.

QUESTIONS FRÉQUENTES SUR LA PRODUCTION ET LA CHAÎNE D'APPROVISIONNEMENT.

-

Quelles mesures BMW Group prend-il en matière d'approvisionnement en matières premières ?

Garantir le respect des normes environnementales et sociales dans le réseau des fournisseurs est l'objectif de BMW Group. Il s'agit notamment du respect des droits de l'homme et de l'extraction durable de matières premières. Les risques potentiels sont principalement liés à l'extraction et à la transformation de 37 matières premières et groupes de matières premières qui nous concernent. Il s'agit notamment du caoutchouc naturel, du tungstène, du lithium et du cobalt. Face à ces risques, nous, BMW Group, avons pris des mesures préventives, réactives et standardisées, spécifiques à chaque matière première.

-

Quelles sont les normes de durabilité applicables aux fournisseurs BMW ?

BMW Group prend toute une série de mesures pour garantir des normes environnementales et sociales dans le réseau des fournisseurs. BMW attend de tous les fournisseurs qu'ils mettent en œuvre un programme efficace de protection de l'environnement, respectent les normes environnementales et minimisent en permanence la consommation de ressources et les impacts environnementaux (énergie, eau, déchets, émissions, etc.). Différentes mesures, telles que des audits, permettent de vérifier que ces exigences sont respectées.

-

Que sont les émissions de CO2 ?

Les émissions de CO2 résultent par exemple de la combustion de matériaux contenant du carbone comme le pétrole, le charbon et le bois. La quantité d'émissions de CO2 a ainsi considérablement augmenté depuis l'industrialisation. Les producteurs d'électricité et de chaleur, l'industrie, mais aussi les ménages sont à l'origine des émissions de CO2. En ce qui concerne l'industrie automobile, les émissions de CO2 peuvent être générées lors de la fabrication, de l'utilisation et de l'élimination des véhicules. C'est la raison pour laquelle BMW Group tente d'agir sur ces trois fronts pour réduire ses émissions de CO2.

-

Comment BMW m'aide-t-il à réduire mon empreinte carbone ?

Le passage à un modèle BMW électrifié permet de réduire l’empreinte carbone individuelle en phase d’utilisation par rapport à un véhicule à moteur thermique classique. Des technologies telles que les eDrive zones aident en outre à réaliser tout le potentiel d’une BMW Hybride Rechargeable. My BMW App propose en outre des solutions numériques pour vous accompagner dans votre mobilité électrique et des services intelligents pour un comportement routier écologique.

Pour en savoir plus sur les eDrive Zones :

ASPECT SOCIAL & GESTION D’ENTREPRISE

Découvrez de nouvelles perspectives passionnantes en matière de durabilité chez BMW avec les podcasts de nos collaborateurs.

NOUS DONNONS UN VISAGE À LA DURABILITÉ.

ÉCHANGE AVEC NOS EXPERTES.

Anna est spécialiste « Sustainability Interior » et partage son point de vue sur les matériaux durables.

Daniela est « Head of Sustainability Design » pour le BMW Group et parle de la manière dont la durabilité influence chaque décision en matière de design.

PLUS DE BIODIVERSITÉ GRÂCE AUX ABEILLES SUR LE SITE.

Outre ses objectifs de développement durable conséquents, BMW Group et ses collaborateurs poursuivent également de nombreuses petites initiatives en matière de protection de l'environnement et des espèces. Que ce soit à Munich, Leipzig, Regensburg, Berlin ou Dingolfing : plusieurs espèces et populations d’abeilles ont trouvé un nouveau foyer sur différents sites BMW Group en Allemagne. L'idée est venue des collaborateurs et fournit une contribution importante à la biodiversité.